研发与创新

多年行业经验形成了集生产、销售于一体的专业团队。 重庆耐火材料销售往各地,收到广大用户的好评。

精筛原料,严把质量关,全流程化ISO9001质量管理体系。

客户至上,品质为先,我们用努力认真的态度换您满意

多年行业经验形成了集生产、销售于一体的专业团队。 重庆耐火材料销售往各地,收到广大用户的好评。

精筛原料,严把质量关,全流程化ISO9001质量管理体系。

我厂占地约6亩,拥有200-1000吨的压力机8台,磨粉机6台,月产量1000吨。

我们可按照通用标准和用户的特殊要求生产耐火砖和不定形材料。

主要生产粘土砖、重庆耐火砖、浇注料等耐火制品。产品使用性能稳定可靠,在市场上享有一定的声誉。

拥有员工88人,深入耐火材料解决领域,推动生产工艺升级及新品研发。

拥有专业的客服团队,提供全程贴心管家式服务;拥有专业的技术研发团队,为您提供专业的技术指导。

优良的耐火砖不仅规格尺寸齐全,颜色多样,价格低,质量高,厂家还可指导多种铺贴方法。

多年生产经验沉淀 实力可鉴

重庆耐火砖是目前许多领域和行业引入的原材料之一。简单地说,耐火砖作为一种耐高温的原材料,可以在1580℃至1770℃的温度范围内工作。许多工厂用这种砖建造冶炼炉。

重庆高铝砖具有一系列比粘土砖更好的耐火性能。是一种应用效果好、用途广泛的材料。广泛应用于各种热窑。与粘土砖相比,能有效地提高窑的使用寿命。

规格尺寸齐全,厂家直销,价格实惠

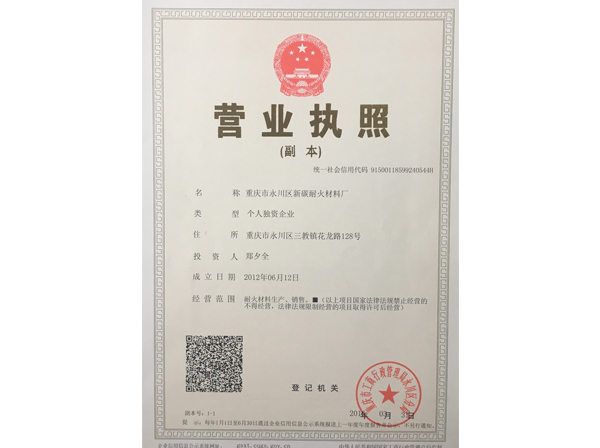

重庆市永川区新碳耐火材料厂始建于1997年,于2012年更名成立,一直从事耐火材料的研制与生产。重庆市永川区新碳耐火材料厂占地21亩,员工88人,拥有200-1000吨的压力机8台,磨粉机6台,月产量1000吨。本厂主要生产经营:各型粘土砖、各型高铝砖、耐火泥/粉、耐火骨料、各种材质浇注料、粘土轻质砖、粘土粉。重庆市永川区新碳耐火材料厂尤其擅长红砖窑所需的各型耐火砖的设计和生产,是几家窑炉公司的指定供货厂家。

重庆市永川区新碳耐火材料厂秉承“顾客至上,锐意进取”的经营理念,坚持“客户”的原则为广大客户提供优质的服务。同时也欢迎新老客户不惠顾!“你想要的就是重庆市永川区新碳耐火材料厂能做的!